3D-gedruckte Elementarteilchendetektoren

Eine internationale Zusammenarbeit unter der Leitung von Forschenden des Departements Physik hat gezeigt, dass sich die additive Fertigung dazu eignet, grosse Kunststoff-Szintillator-Detektoren für Experimente in der Teilchenphysik zu produzieren.

Im Jahr 2024 begann die T2K-Kollaboration mit der Sammlung neuer Neutrinodaten, nachdem das Experiment mehrfach aufgerüstet und mit neuen Detektortypen ausgestattet wurde. Eines davon, SuperFGD genannt, hat eine Masse von etwa 2 Tonnen empfindlichem Volumen und besteht aus etwa zwei Millionen Würfeln. Jeder Würfel ist aus Kunststoff-Szintillator-Material (PS, von engl. plastic scintillator) produziert, welches Licht aussendet, wenn ein geladenes Teilchen es durchdringt. Wie ihr Name schon sagt, tragen Neutrinos keine Ladung, aber manchmal wechselwirken sie mit anderen Teilchen. Sie erzeugen dann Elektronen, Protonen, Myonen oder Pionen, die nachgewiesen werden können. Jeder PS-Würfel wird von drei orthogonalen optischen Fasern durchquert, die das Szintillations-Licht sammeln und an 56'000 Photodetektoren weiterleiten. Die Daten zeigen dreidimensionale (3D) Teilchenspuren, die es den Forschenden wiederum ermöglichen, mehr über Neutrinos zu erfahren.

Detektor-Upgrades dieser Art sind entscheidend, um die Entdeckungsmöglichkeiten grosser Teilchenphysikexperimente voranzutreiben. Aber dennoch stellt sich die Frage, was es benötigt, um Würfel für Würfel und Schicht für Schicht 2 Millionen PS-Würfel zu einem funktionierenden Teilchendetektor zusammenzusetzen? Könnten gross angelegte Detektoren in der Hochenergiephysik anders gebaut werden? Dies sind die Fragen, die die Professoren Davide Sgalaberna und André Rubbia im Institut für Teilchenphysik und Astrophysik umtreiben. Zusammen mit Kolleginnen und Kollegen von der ETH Zürich, dem CERN, der HES-SO, der HEIG-VD, COMATEC-AddiPole und dem Institut für Szintillationsmaterialien in der Ukraine haben Sgalaberna und Rubbia soeben eine Forschungsarbeit im Communications Engineering Journal veröffentlicht, in der sie einen vollständig additiv gefertigten Kunststoff-Szintillator-Detektor für Elementarteilchen vorstellen. Die Autoren sind alle Mitglieder der 3D printed DETector (3DET) Collaboration, die von Sgalaberna unter der technischen Koordination von Dr. Umut Kose geleitet wird. Das Team ist davon überzeugt, dass ihre Demonstration ein bedeutender Schritt in Richtung zeit- und kosteneffizienter Wege zum Bau künftiger grossformatiger Teilchendetektoren ist.

Ein technisches Problem

PS-Detektoren ermöglichen mit einer schnellen zeitlichen Reaktion die Verfolgung der Wege und die Messung des Energieverlusts geladener Teilchen, die das Szintillator-Material durchqueren. Diese sowie weitere Eigenschaften haben zu ihrem zunehmenden Erfolg seit den 1950er Jahren beigetragen. In einem PS werden fluoreszierende Emitter, sogenannte Fluore, in eine feste Polymermatrix eingebracht. Ein geladenes Teilchen, das sich durch das Material ausbreitet, regt die Polymermatrix an: Durch eine nicht-strahlende Dipol-Dipol-Wechselwirkung wird die Anregungsenergie auf die Fluore übertragen, die innerhalb weniger Nanosekunden durch die Emission von nah-ultraviolettem Licht abreagieren. Häufig wird dem Polymer eine zweite Art von Fluor zugesetzt, um die Wellenlänge des emittierten Lichts zu verschieben und die Absorption im Szintillator-Material zu vermeiden. Optische Fasern fangen das von einem PS erzeugte Licht auf, indem sie dessen Wellenlänge in den grünen Bereich des sichtbaren Spektrums verschieben, wodurch das emittierte Licht eingefangen und seine Dämpfungslänge erhöht wird.

Für die optimale Verfolgung von Elementarteilchen wurden granulare 3D-Szintillationsdetektoren aus vielen kleineren Volumina zusammengesetzt, wie z. B. die PS-Würfel in SuperFGD. In diesem Szenario ist es entscheidend, dass die kleineren Einheiten optisch isoliert sind, um verschiedene geladene Teilchen unabhängig voneinander zu verfolgen. Die 3DET-Kollaboration ist mit diesen zusammengesetzten Detektoren vertraut: Sgalaberna konzipierte den SuperFGD und leitete seine Entwicklung und Konstruktion als Mitglied der T2K Collaboration. So wie ein zweidimensionaler Laptop- oder Smartphone-Bildschirm aus einzelnen fluoreszierenden Pixeln besteht, kann ein granularer 3D-Teilchendetektor als eine Ansammlung von funkelnden Voxeln betrachtet werden. Alle Voxel müssen zusammenarbeiten, um hochwertige Daten zu liefern; jedes Voxel ist isoliert, aber Teil eines grösseren Ganzen.

«Dies ist wirklich ein technisches Problem», sagt der Erstautor Tim Weber über die in der Studie beschriebene Demonstration. Der an der ETH Zürich ausgebildete Maschinenbauingenieur stiess vor drei Jahren zur Gruppe Exotische Materie und Neutrinophysik des Departements Physik und zur 3DET Collaboration wo er seine Erfahrungen mit der additiven Fertigung, allgemein bekannt als 3D-Druck, einbrachte. Er sieht die Sache eher pragmatisch: Wenn das Ziel darin besteht, immer grössere Teilchendetektoren mit hervorragender Spurauflösung zu bauen, müssen die Produktionszeiten und -kosten reduziert werden. Dies erfordert Lösungen, die eine schnelle Produktion garantieren, ohne die Qualität und Leistung des Teilchendetektors zu beeinträchtigen.

Das ideale Produktionssystem kann Tausende von szintillierenden Voxeln in einen monolithischen Block einbauen. Die 3DET Collaboration und andere haben bereits mit additiven Fertigungsmethoden für PS-Detektorprototypen gearbeitet. Die Herausforderungen, die sich dabei stellten – insbesondere im Hinblick auf die Detektorleistung – haben zwei entscheidende Punkte hervorgehoben: die Wahl der Materialien und die Art der Prozesse der additiven Fertigung, die zur Herstellung des Detektors verwendet werden. So ist die additive Fertigung in der Regel nicht geeignet, verschiedene Materialien zu verarbeiten und dabei die nötige Materialtransparenz zu erreichen, so dass das Szintillationslicht nicht vom PS absorbiert wird. Ausserdem können nicht alle Verfahren der additiven Fertigung hohle Strukturen herstellen. Das letztgenannte Problem führt häufig zu subtraktiven Eingriffen – zum Beispiel dem Bohren von Löchern in die Voxel für wellenlängenverschiebende Fasern –, welche dann die Automatisierung des Herstellungsverfahrens erschweren.

Massgeschneiderte Lösungen

Weber, Sgalaberna und ihre Kollegen wussten, dass sie einen vollständig massgeschneiderten Aufbau für das additive Verfahren benötigten. Ihr neues Herstellungsverfahren, das so genannte Fused Injection Modeling (FIM), ist eine Mischung aus zwei bekannten Verfahren, nämlich dem Fused Deposition Modeling (FDM) und dem Spritzgiessen. Der additive Fertigungsprozess umfasst drei Schritte: Zunächst wird eine 5 × 5-Schicht des optisch reflektierenden Rahmens, der die Form für das PS bildet – d. h. 25 leere, von oben geöffnete und weiss beschichtete Würfel - mit FDM hergestellt, einschliesslich der Löcher für die optischen Fasern, ohne Stützstrukturen. Hier wird der für den Rahmen ausgewählte Polymerfaden in einem als Extrusion bezeichneten Verfahren durch eine Düse gepresst. Sobald diese 5 × 5 grosse Form fertig ist, werden Metallstangen in die Löcher eingesetzt, um Platz für die Fasern zu schaffen. Dann wird das FDM-Extrusionssystem durch eine längliche Düse ersetzt, die Szintillations-Material in die Form einspritzt, wobei sie sich in jedem leeren Würfel von unten nach oben bewegt und das geschmolzene Material so gleichmässig wie möglich verteilt. Im dritten Schritt wird ein beheizter Stempel verwendet, um eine ebene Oberseite für die nächste 5 × 5-Matrixschicht zu gewährleisten.

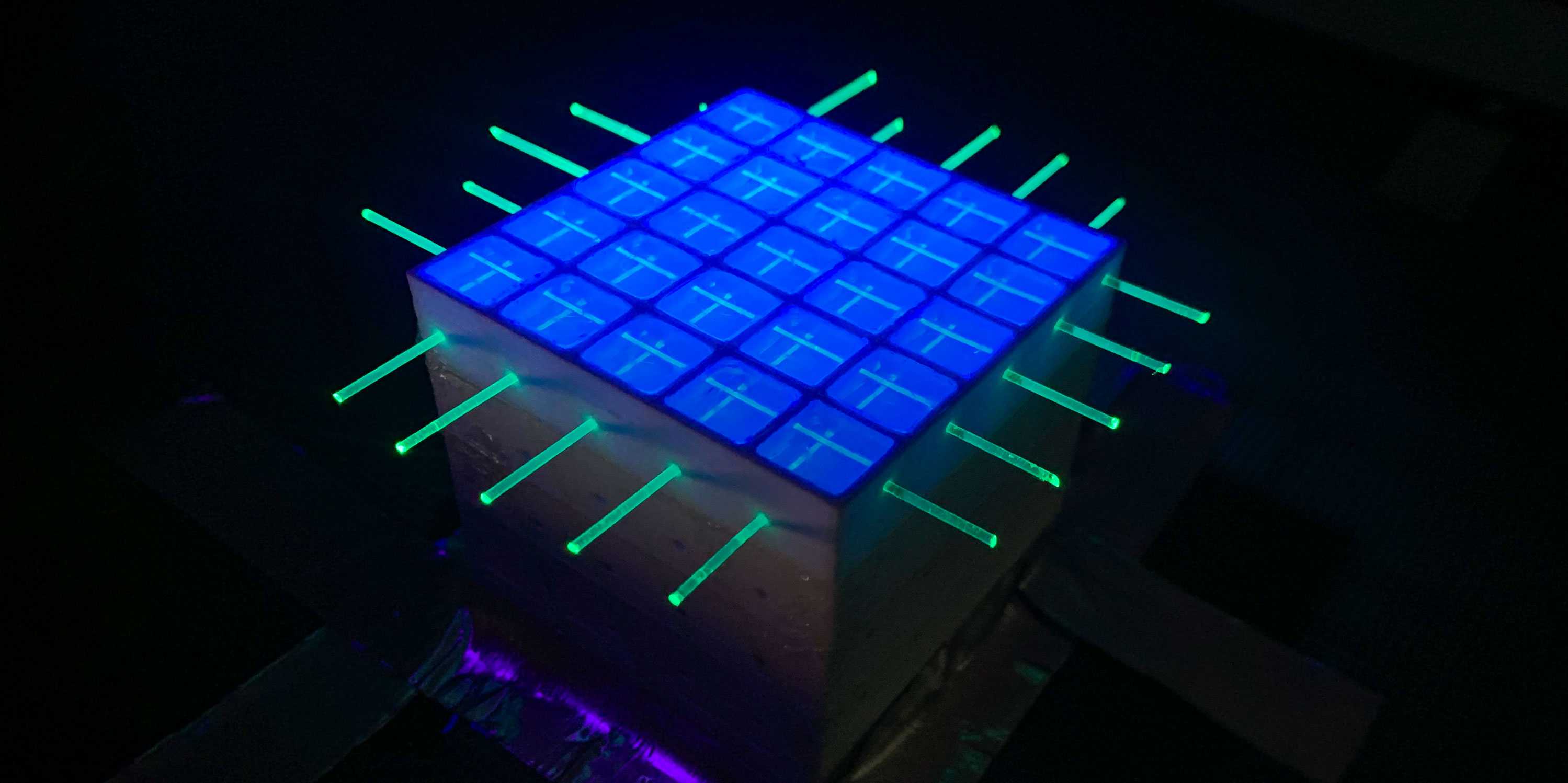

Nach diesem Verfahren stellte das Team einen so genannten SuperCube her, einen Detektor mit 125 optisch isolierten Voxeln, die in einer 5 × 5 × 5-Konfiguration mit Gesamtabmessungen von 59 mm (Breite und Länge) und 57,2 mm (Höhe) angeordnet sind, wobei jedes Voxel von zwei orthogonalen wellenlängenverschiebenden Fasern ausgelesen wird. Die Herstellungszeit für ein Voxel wurde auf etwa 6 Minuten geschätzt: Diese Zeit wird voraussichtlich sinken, sobald der Herstellungsprozess dank eines neu entwickelten 3D-Druck-Systems weiter automatisiert ist.

Die Forscher charakterisierten die Leistung ihres Prototyps mit kosmischen Teilchendaten und konzentrierten sich dabei auf die erzielte Szintillationslichtausbeute in einem einzigen Würfel und die gegenseitige Beeinflussung (Crosstalk) zwischen den Voxeln. Sie verglichen den SuperCube mit einem analogen Detektionssystem, das mit Hilfe der Gusspolymerisation, einer herkömmlichen Fertigungstechnik, hergestellt wurde, und stellten keine signifikanten Leistungsunterschiede fest. Der Crosstalk, der von der optischen Isolierung der einzelnen Voxel abhängt, scheint bei FIM etwas höher zu sein, liegt aber im Bereich von wenigen Prozent, was für die Partikelverfolgung in 3D akzeptabel ist. «Dies ist das erste Mal, dass ein 3D-gedruckter Szintillator-Detektor in der Lage ist, geladene Teilchen, wie sie von der kosmischen Strahlung und den Teststrahlen am CERN stammen, zu detektieren und sowohl ihre Spuren als auch den Energieverlust zu rekonstruieren», sagt Sgalaberna.

Um die optische Isolierung der Voxel des Detektors zu optimieren, testete das Team verschiedene Prototypen. Gleichzeitig arbeitet Weber an der Neugestaltung des gesamten Produktionssystems: Das Ziel ist ein automatisierter Drucker, der den Herstellungsprozess auf grössere Detektorvolumina skaliert. Wie Sgalaberna anmerkt, würde der Wechsel von einem granularen Detektor mit 2 Millionen Voxeln zu einem mit 10 Millionen Voxeln eine enorme Verbesserung für Experimente wie T2K bedeuten: Je grösser das Detektorvolumen, desto mehr Wechselwirkungsereignisse können erfasst werden. So könnten 3D-Drucklösungen es den Teilchenphysikern ermöglichen – im wahrsten Sinne des Wortes – in grossen Dimensionen zu denken.

Aus dem Englischen übersetzt von Kilian Kessler

Literaturhinweis

Weber, T. et al. Additive manufacturing of a 3D-segmented plastic scintillator detector for tracking and calorimetry of elementary particles. Commun. Eng. 4, 41 (2025). externe Seite DOI:10.1038/s44172-025-00371-z